Роботизированная сварка металла

Компания ИМБИТ выполняет сварочные работы на собственной производственной базе, расположенной в Санкт-Петербурге. Сварка метала осуществляется на современном оборудовании с использованием как услуг сварщиков высокого уровня подготовки, так и специализированных устройств, позволяющих минимизировать человеческий фактор и автоматизировать процесс сварки.

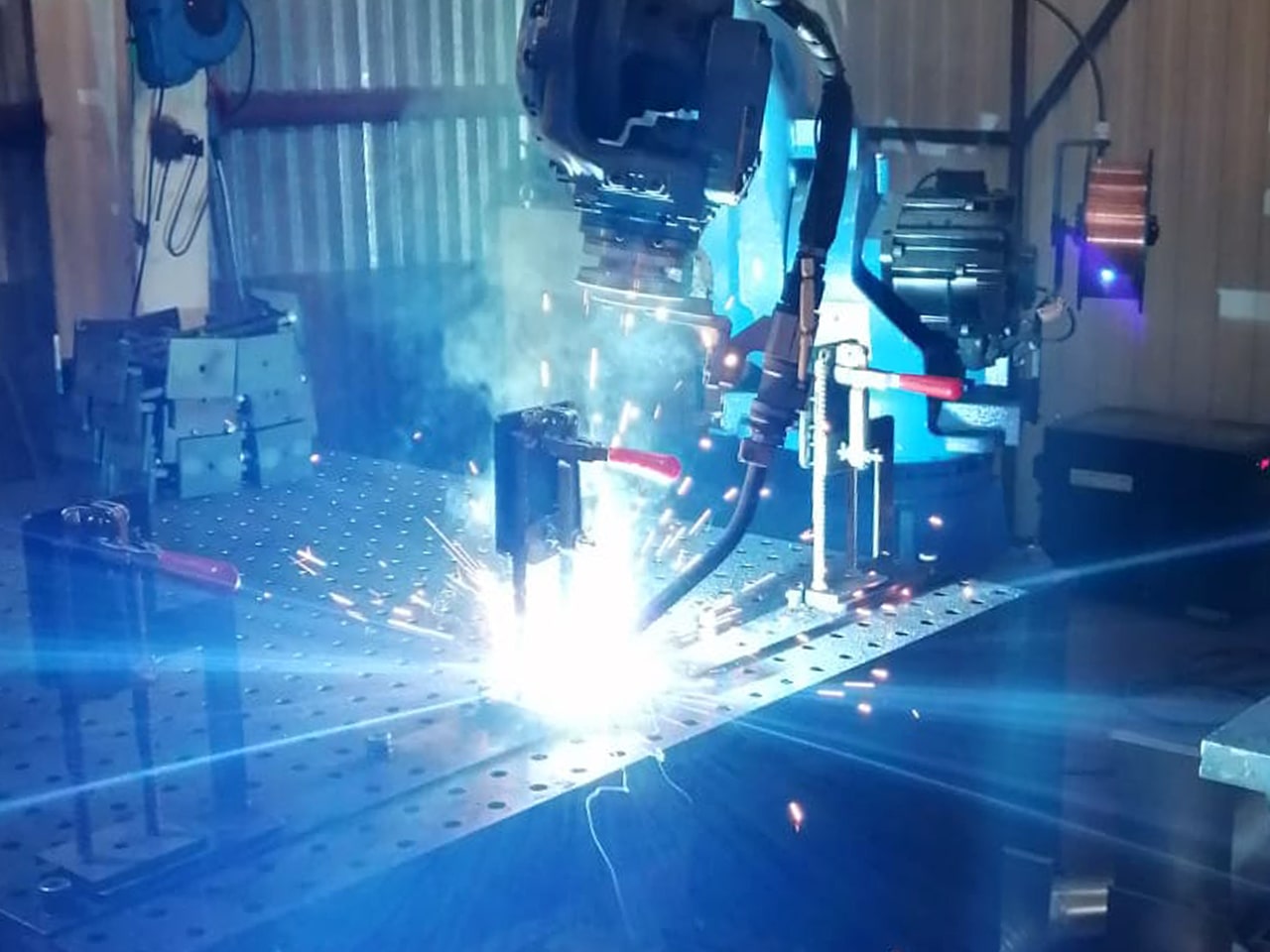

Роботизированный сварочный пост на базе манипулятора Yaskawa Motoman MH-50 предоставляет возможность осуществлять сварку металлических заготовок в крупносерийных партиях. Автоматизация процесса создания прочного соединения гарантирует постоянство качества сварочного шва и идеальную повторяемость деталей в партии.

Особенности выполнения автоматизированной сварки

Рабочее поле для установки детали (группы деталей) — 1000 х 1500 мм.

Для увеличения производительности робот-манипулятор способен обслуживать два таких поля попеременно. В то время как на одном поле оператор снимает детали с кондукторов и устанавливает новые заготовки, робот обрабатывает изделия на втором поле. Это позволяет добиться максимальной производительности и ускоряет процесс без снижения качества сварочных швов.

Сварочный источник в паре с манипулятором позволяет использовать проволоку диаметром от 0,8 до 1,2 мм, что даёт возможность реализовывать большинство задач по сварке металла.

Преимущества робота-манипулятора для сварки металла

Преимущества использования робота манипулятора:

- • снижение себестоимости сварочных работ при обработке крупносерийных партий;

- • сохранение качества сварочного шва при изготовлении сложных изделий (замкнутый контур, большое кол-во швов в изделии);

- • идеальная повторяемость сварочного шва от заготовки к заготовке в силу точности позиционирования робота;

- • минимальный процент бракованных единиц;

- • уменьшение сварочных деформаций.

Принцип работы роботизированного сварочного устройства

Сварочное роботизированное устройство состоит из нескольких базовых элементов:

- • стационарная опора, на которую устанавливается робот;

- • манипулятор — подвижная часть, состоящая из нескольких сочленений и имеющая несколько степеней свободы;

- • сварочная головка, являющаяся окончанием манипулятора;

- • подающий механизм;

- • блок управления, задачей которого является организация функционирования всей системы.

Также на сварочном устройстве устанавливаются датчики обратной связи, сенсоры столкновения и другие системы безопасности и контроля, позволяющие роботу ориентироваться в пространстве и чётко следовать командам оператора.

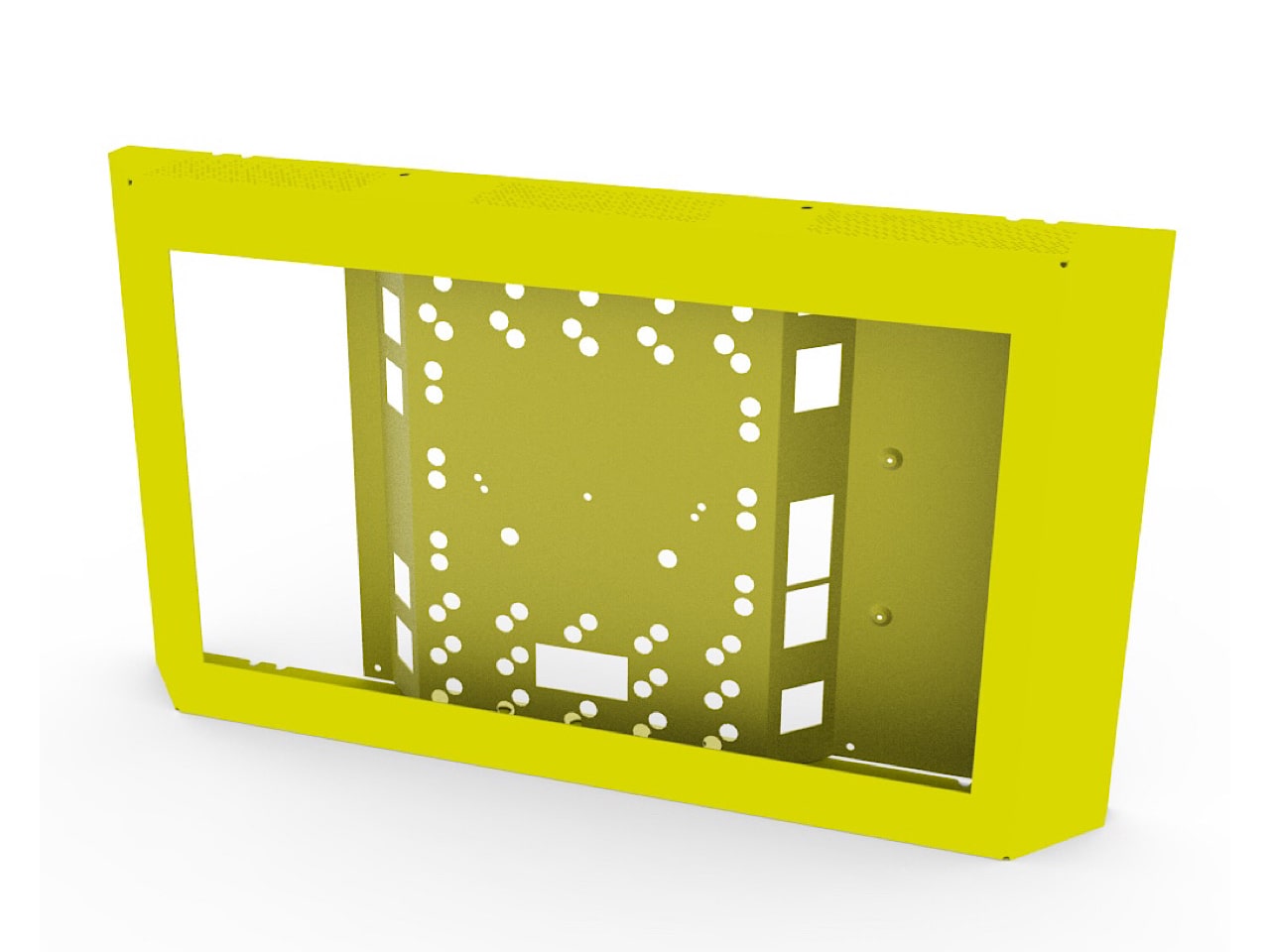

Перед запуском партии деталей оператор совместно с конструкторско-технологическим отделом разрабатывают кондуктор (группу кондукторов) для позиционирования заготовок свариваемых деталей на рабочем пространстве. По результату этой работы изготавливается сам кондуктор. Далее кондуктор фиксируют на столе, затем в него устанавливают свариваемые детали. После этого оператор разрабатывает программу для манипулятора, задаёт траекторию движения и подбирает режимы сварки. Подготовительный процесс довольно трудоёмкий, поэтому экономический эффект снижения стоимости изготовления изделия возникает только при сварке металлических деталей большими партиями.

После написания программы и её отладки на опытной партии, детали проходят технический контроль. В случае положительного заключения, программу сохраняют на устройстве и оператор приступает к выполнению задания.

• Осуществляем автоматизированную сварку металла на собственной базе в Санкт-Петербурге.

• Доставляем готовые изделия во все регионы РФ.

• Сварочные работы на роботизированном посту выполняются в максимально короткие сроки.

• Работаем с физическими и юридическими лицами.

• Низкая стоимость и высокое качество за счёт автоматизации процессов сварки.

Подробнее