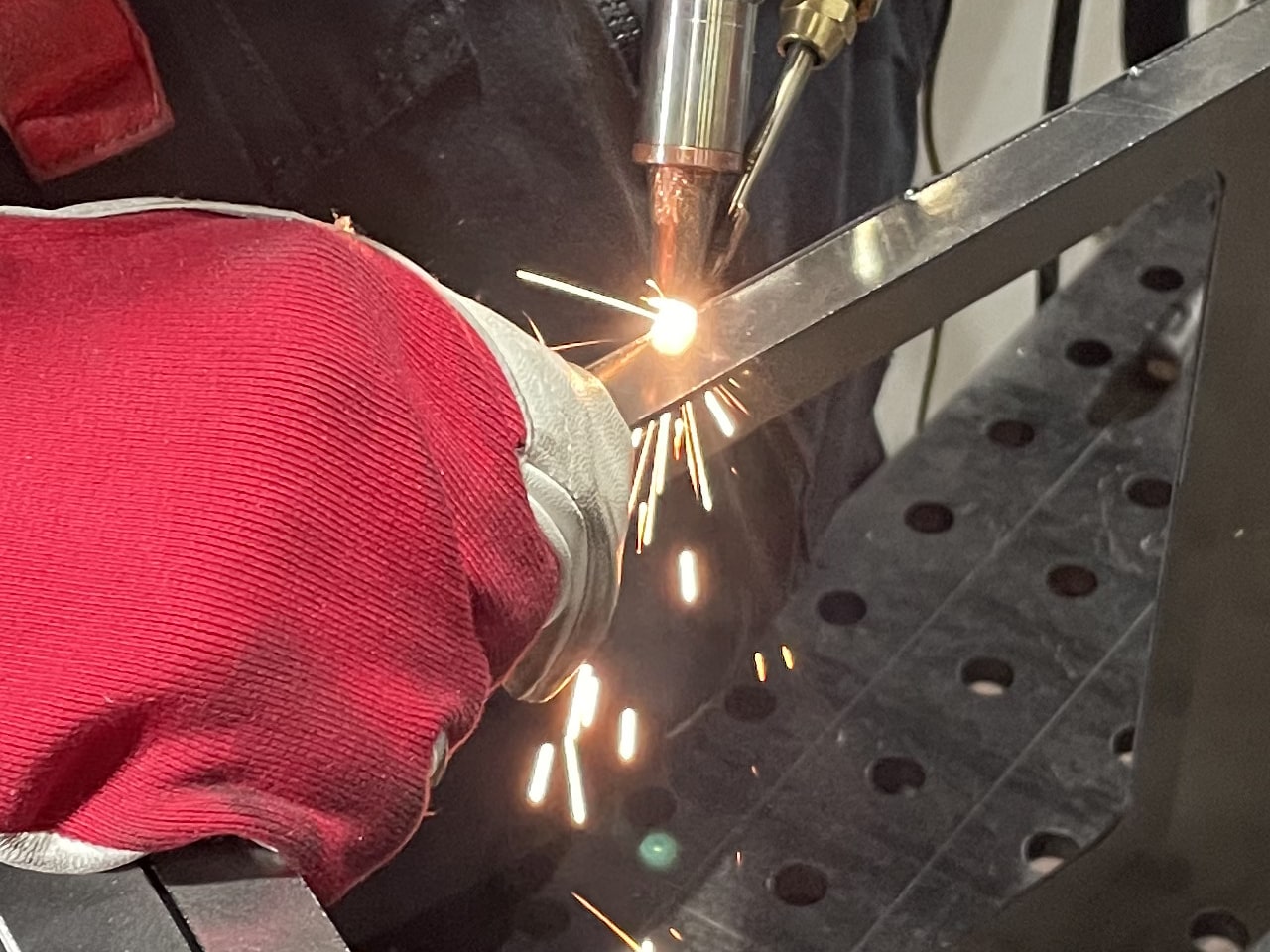

Лазерная сварка

Одной из наиболее высокоточных технологий соединения металлических заготовок является лазерная сварка. Она незаменима, если необходимо создать изделие со сложной конфигурацией соприкосновения поверхностей. Из-за неоспоримых преимуществ и высокого качества сварного шва популярность этого метода постоянно растёт, несмотря на то, что аппараты для лазерной сварки довольно редко встречаются у компаний, предлагающих услуги обработки металла на заказ.

В компании ИМБИТ сварка металла с использованием лазера выполняется на современном оборудовании, которое позволяет сократить время производственного цикла с сохранением высокого качества сварочного шва, что существенно снижает себестоимость готового изделия.

Технология лазерной сварки

Сварка лазером выполняется на специальных сварочных аппаратах. Подготовительный этап состоит в механической обработке и химическом обезжиривании места соприкосновения плоскостей материала. Лазерный луч направляется в начальную точку будущего шва. Поверхность металла в локальной области плавится от нагревания. Контроль генерируемого лазером светового потока осуществляется с помощью фокусирования линз и отклонений призм. Луч двигается вдоль линии шва, за ним перемещается сварочная ванна и зона кристаллизации. При остывании тонкий слой расплавленного металла превращается в прочный шов.

Преимущества технологии лазерной сварки

Результатом применения лазерной сварки для соединения металлических заготовок является эстетичный, ровный гладкий шов без деформаций и поводок. Используют метод при обработке нержавейки, алюминия и даже серебра. Безусловно это не весь список достоинств:

- • При помощи лазерной сварки можно сваривать заготовки, изготовленные из разных металлов, а также детали, имеющие разную толщину.

- • Сварочный шов при использовании лазера получается более тонким, чем при использовании других технологий.

- • Дефформация металла минимальна, т.к. нет нагревания околошовной области.

- • Может применяться для изготовления сложных конструкций и позволяет получать качественные соединения в труднодоступных местах.

- • Швы при лазерной сварке получаются качественными и прочными, последующая обработка в подавляющем большинстве случаев не требуется, что сокращает время производственного цикла.

Бывают ли дефекты при лазерной сварке?

Технология сварки металла лазером позволяет получать качественное и прочное соединение. Но перед тем, как ею воспользоваться, необходимо уделить внимание предварительной обработке заготовок. Если какой-либо этап: проектирование, раскрой или гибка металла — будет проведён недостаточно профессионально, то итоговый результат сварочных работ может разочаровать.

Использование лазерного оборудования для сварки возможно только в том случае, если кромки деталей выполнены с высокой точностью и имеют минимальные зазоры при соединении. Сечение луча лазера — небольшое, поэтому шов имеет малую ширину. Он обычно чуть шире присадочного материала.

Присутствие в месте прилегания деталей зазоров сделает невозможным применение лазера, ведь использовать этот метод для наплавления металла очень трудно, да и нецелесообразно.

• Принимаем заказы на лазерную сварку металла на современном сварочном оборудовании в Санкт-Петербурге.

• Выполняем доставку готовых изделий в любой регион России.

• Сварка лазером выполняется в максимально короткие сроки.

• Работаем с частными заказчиками и компаниями.

• Адекватная стоимость, сварщики-профессионалы, высокое качество.

Подробнее